Wie sehen die Kabinenbauteile der Zukunft aus? LiBio – Ligthweight Bionic Aircraft Interior – ist ein Forschungsprojekt zur Robotergeführten Additiven Fertigung (RAM), gefördert durch das Bundesministerium für Wirtschaft und Energie. Ein internationales Konsortium aus Deutschland, Österreich und Kanada forscht dabei gemeinsam an der Fertigung eines Flugzeugkabinenelements. Mit dem Ziel, gemeinsam ein zukunftsweisendes, nachhaltiges und funktionales Design zu entwickeln.

Das Konsortium arbeitet dafür an einem Business Class Tisch. Er wird komplett 3D-gedruckt und ist aus der Seitenwand ausziehbar und ausklappbar. Statt einer klassischen Business Class Einrichtung, z. B. mit schweren Ledersitzen, setzt das internationale Team ein leichtes, bionisches, also von der Natur inspiriertes, Design um. Gleichzeitig verknüpfen die Expert:innen technische Funktionen im Tisch, um ihn smarter zu machen: mit Display, integrierten Leiterbahnen und eingedruckten Lautsprechern. Die ZAL GmbH widmet sich dabei besonders den Herausforderungen des 3D-Drucks, wie der Tischgröße, und der Integration der verschiedenen Funktionen, die der Tisch bieten soll.

Wie ist das Projekt entstanden?

2018 pitchte die ZAL GmbH die Idee der Firma iDS (ebenfalls aus dem TechCenter) beim RDV-Forum in Montréal. Schwerpunkt sind neue Designs für die Flugzeugkabine. Man entschied sich für den Tisch als zentrales Kabinenelement, dass viel genutzt wird und die Kabinenaufmachung prägt. Mit den weiteren Partnern gestaltete sich das Projekt immer technischer, mit vielen neuen Funktionen, die der Tisch zusätzlich erfüllt. Das Libio-Konsortium arbeitet eng zusammen und steht dabei in ständigem Austausch: Alle Partner tragen ihren Teil zum Projektdemonstrator bei und haben ihre Spezialisierungen.

Was ist der Schwerpunkt der ZAL GmbH?

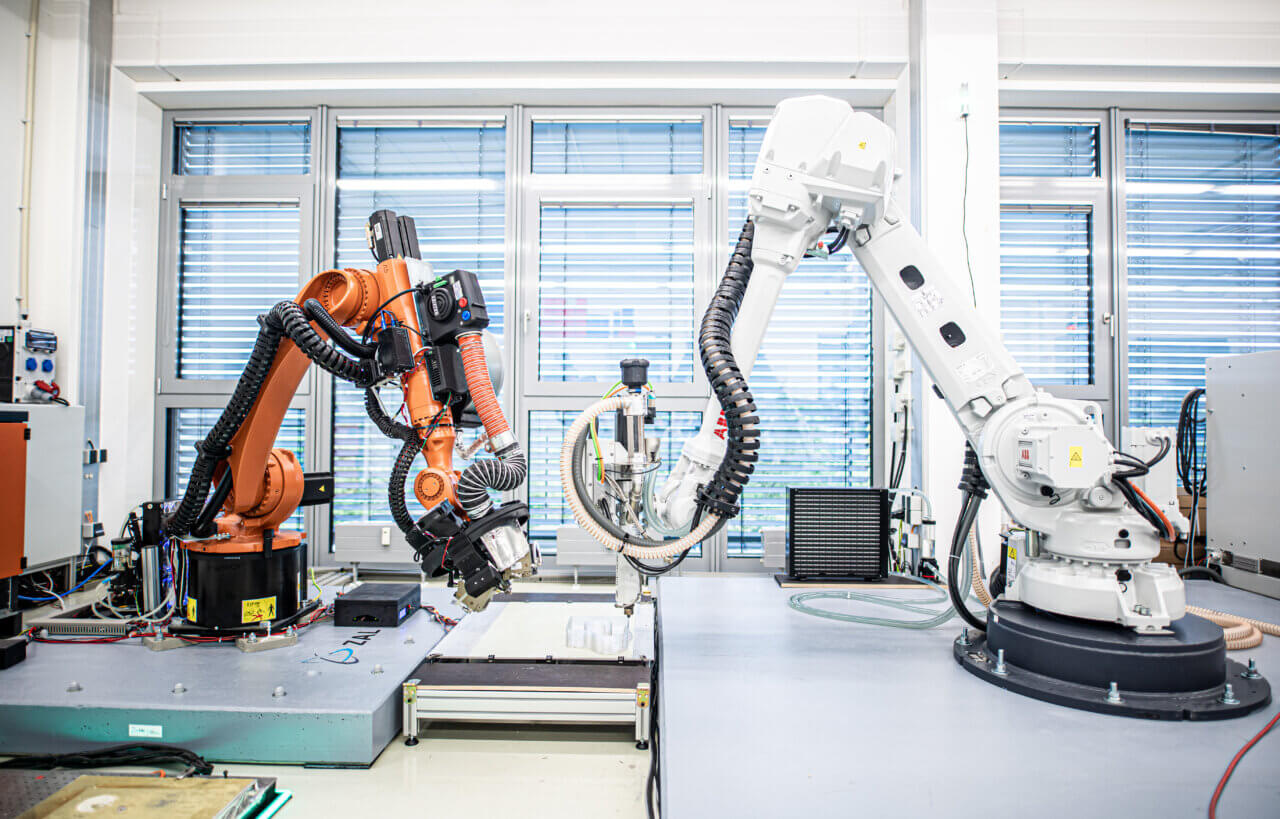

Das Team der ZAL GmbH beschäftigt sich mit dem Thema RAM. Um hier möglichst schnell mehrere Funktionen gleichzeitig umsetzen zu können, druckt es mit zwei Robotern gleichzeitig. Die Besonderheit: Mit beiden Robotern können besonders große Strukturen wie der Business Class Tisch gedruckt werden. Mit einer Grundfläche von 1×1 Metern ist der Tisch sehr groß für ein 3D-Druckverfahren. Das gilt insbesondere beim Drucken mit technisch anspruchsvollen Kunststoffen, wie sie in der Luftfahrt üblich sind. Das können bisher nur wenige Drucker abbilden. Dass beide Roboter gemeinsam am selben Bauteil drucken, ist neu und einzigartig – vor allem mit zwei verschiedenen Robotermarken.

Drei Hauptthemen stehen dabei im Vordergrund. Das erste ist der Lautsprecher. Mit Fragestellungen wie: Wie kann man einen Lautsprecher drucken? Was muss man beachten, dass er gut klingt? Und wie bringt man ihn unsichtbar im Tisch unter? Das zweite Thema sind die Fertigungsaspekte: Wie schafft man es, dass zwei Roboter unterschiedlicher Marken zusammenarbeiten? Und das, während sie gleichzeitig an einem Bauteil arbeiten und dabei unterschiedliche Aufgaben ausführen. Da bei LiBio beide Roboter drucken, müssen sie sich aufgrund ihrer Größe, abstimmen, wer, wann, wo arbeitet. Auch der 3D-Druck birgt Herausforderungen: Am ZAL etabliert das AM-Team gerade den Granulatdruck, der im Hinblick auf Werkstoffe, Aufbauraten und Bauteilgrößen neue Möglichkeiten eröffnet. Im Gegensatz zu den häufig genutzten Kunststoffdrähten, verdruckt das Team daher Kunststoffkügelchen. Bei LiBio drucken die Ingenieur:innen technische Kunststoffe im offenen Labor und nicht, wie üblich, in abgeschlossenen, vorgegebenen Bauräumen.

Was sind die Vorteile von LiBio?

Die Vorteile von LiBio und die damit verbundenen Erkenntnisse sind zahlreich: Die Kabinenausstattung wird platzsparender und allgemein funktionaler. Die Bauteile können frei und individuell gestaltet werden. Bei der Fertigung werden Materialen und damit Kosten eingespart und die Bauteile werden gleichzeitig funktionaler. Und – von der Idee und einem Computermodell bis hin zum realen Bauteil vergehen nur wenige Tage. Diese kurze Prozesskette gilt sogar für große Bauteile.

Ausblick: Wie geht es weiter?

RAM ermöglicht eine automatisierte Fertigungszelle, um große individuelle Bauteile zu ducken. Dass Roboter unterschiedliche Tools führen und viele verschiedene Aufgaben erledigen, erweitert den 3D-Druck. Für LiBio untersucht das AM-Team ebenfalls das Fräsen mit Robotern und das Aufdrucken auf gefräste oder bestehende Bauteile. Die Roboter ermöglichen nahezu alles was Geometrie, was Bewegungen angeht. Sie können Geschwindigkeiten erhöhen oder verschiedene Prozesse kombinieren. Mit RAM kann man also sehr viel gleichzeitig machen und das relativ schnell.

Natürlich ist auch Nachhaltigkeit ein großes Thema. Das AM-Team geht im nächsten Schritt die Fragestellungen an, die nachhaltige Kunststoffe im Luftfahrtkontext aufwerfen.

Konsortium:

ZAL, Fraunhofer IFAM, Bombardier, F-List, Antemo GmbH, CRIAQ, Fusia Groupe, Inocon Techonologie GmbH, Joanneum Research – Forschungsgesellschaft mbH MATERIALS – Institute of Surface Technologies and Photonics Laser and Plasma Processing, Queens Universtity – Structural and Multidisciplinary System Design Group, Rembrandtin Lack GmbH Nfg. KG, SinusPro, Solyxis Ingeniosite Manucafturiere Inc, Aerospace & Advanced Composites GmbH