Maßgeschneiderte Lösungen in geringer Stückzahl oder in Kleinserien, Funktionsintegration, bionische Gestaltung – die Vorteile der Additiven Fertigung sind weitgehend bekannt. Wie aber lassen sich diese Vorteile für große Bauteile nutzen, bei denen konventionelle 3D-Drucker bezüglich Bauraumgröße und Flexibilität an ihre Grenzen stoßen? Mit dieser Fragestellung beschäftigt sich ein kleines interdisziplinäres Team der ZAL RnT bestehend aus AM- und Robotikexperten. Ihr Ziel: Zum einen die bereits bestehende Nachfrage nach großen gedruckten Bauteilen zu bedienen, zum anderen neue Anwendungsfälle gemeinsam mit anderen Luftfahrtpartnern zu identifizieren.

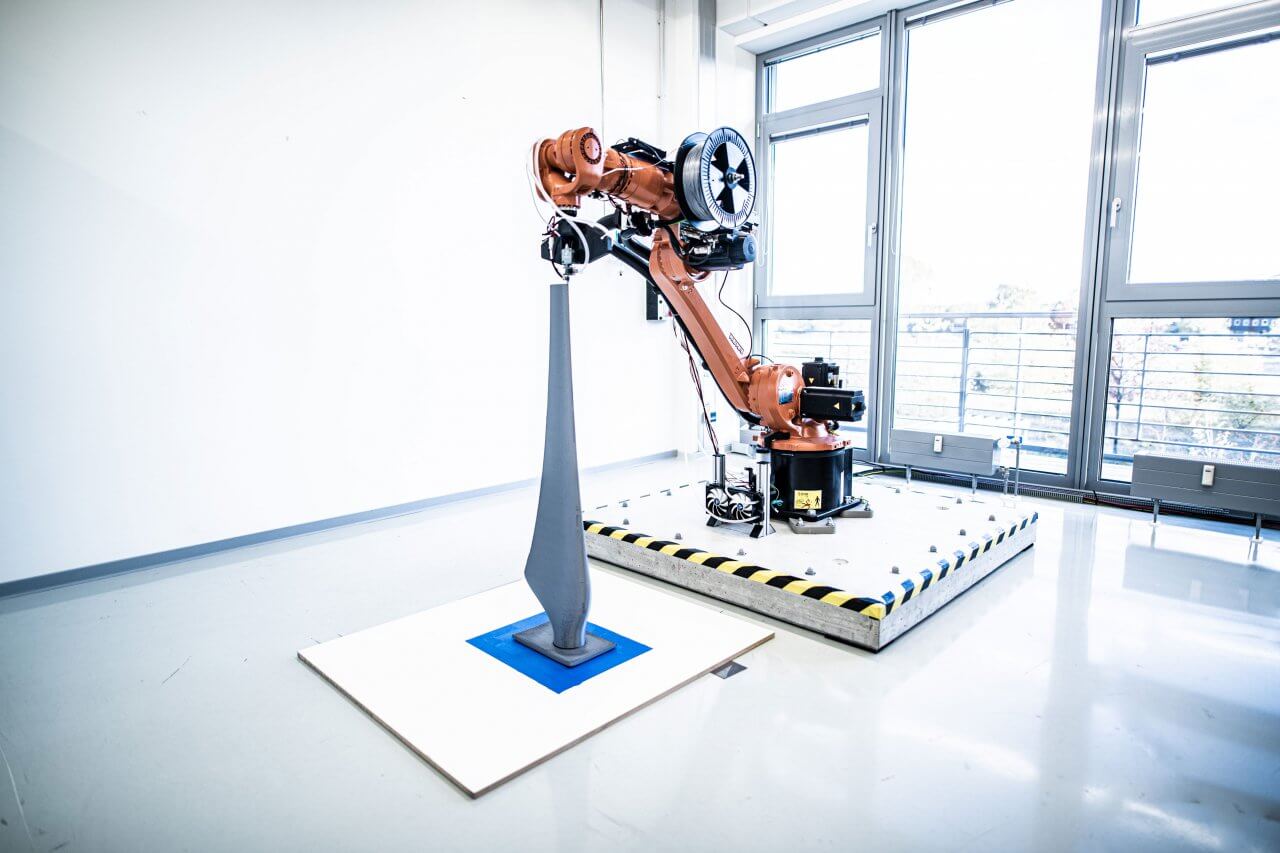

Die von der ZAL RnT entwickelte Lösung ist ein offener Teststand nach dem Prinzip des Robot Guided Additive Manufacturing. Der Druck wird hier durch einen vollautomatisierten Industrieroboter, mit einem montierten Druckkopf realisiert. Die Bedienung des Teststands erfolgt mit Hilfe eines selbstentwickelten zentralen Steuerungskonzepts, bestehend aus Regelung und Überwachung. Der selbstentworfene Teststand ermöglicht den Ingenieuren das Drucken von Bauteilen mit einem Volumen von mehreren Kubikmetern. Darüber hinaus bietet der Teststand aber noch weitere Vorteile. So ermöglicht die flexible Bewegung des Roboters mit Druckkopf die Fertigung auf gekrümmten Oberflächen, was mit herkömmlichen Druckverfahren nur schwer umzusetzen ist. Die Prozessgeschwindigkeit und Bauqualität, wie sie aus dem konventionellen 3D Druck bekannt sind, bleiben hingegen erhalten.

Der aktuelle Entwicklungsstatus kann sich sehen lassen: Zeitlich betrachtet ist eine lineare Bahngeschwindigkeit von 80 mm/s erreichbar sowie eine PLA-basierte Aufbaurate von 30 cm³/h. Die verwendeten Kunststoffe sind PLA, PC und ABS (Polylactide, Polycarbonat, Acryl-Butadien-Styrol). Doch die Entwicklung wird noch weitergehen: Durch Hochtemperaturkomponenten sowie die Heizung des Baubereichs soll zeitnah der Einsatz von Hochleistungskunststoffen ermöglicht werden.

Überzeugen Sie sich selbst und sehen Sie hier den ZAL-Teststand in Aktion.

Der Aufbau der Anlage und ihre Erprobung mit Hochleistungspolymeren werden im Rahmen des Luftfahrtforschungsprogrammes LuFo V-3 vom Bundesministerium für Wirtschaft und Energie gefördert.

Möchten Sie mehr erfahren? Sprechen Sie uns an!

Additive Manufacturing

Dr.-Ing. Thorsten Scharowsky

Senior Development Manager

+49 40 248 595 132