Fused Filament Fabrication, kurz FFF, ist ein weit verbreitetes additives Fertigungsverfahren für Kunststoffbauteile, dessen Einsatz vom Hobbybereich bis hin zu fliegenden Flugzeugbauteilen reicht. Dass sich das Herstellungsverfahren mit ein paar Tricks auch zum 3D-drucken metallischer Bauteile eignet, untersucht aktuell unser AM Team – mit erfreulichen Erkenntnissen für die Luftfahrt und sogar die Brennstoffzellenforschung!

Anders als Kunststoffbauteile, deren Herstellung in gedruckter Schmelzschichtung (FFF) erfolgt, werden metallische Bauteile gewöhnlich im Pulverbettverfahren unter Laser-Einsatz hergestellt. Mit der Absicht, komplexe metallische Module zu fertigen, die als Werkzeuge, Funktionsmuster und Bauteile eingesetzt werden können, untersucht unser AM Team aktuell den Einsatz von FFF für metallische Bauteile. Das Ziel ist, mit verhältnismäßig geringen Kosten Bauteile herzustellen, die über eine etablierte Nachbearbeitungsroute in ein komplexes metallisches Endprodukt münden.

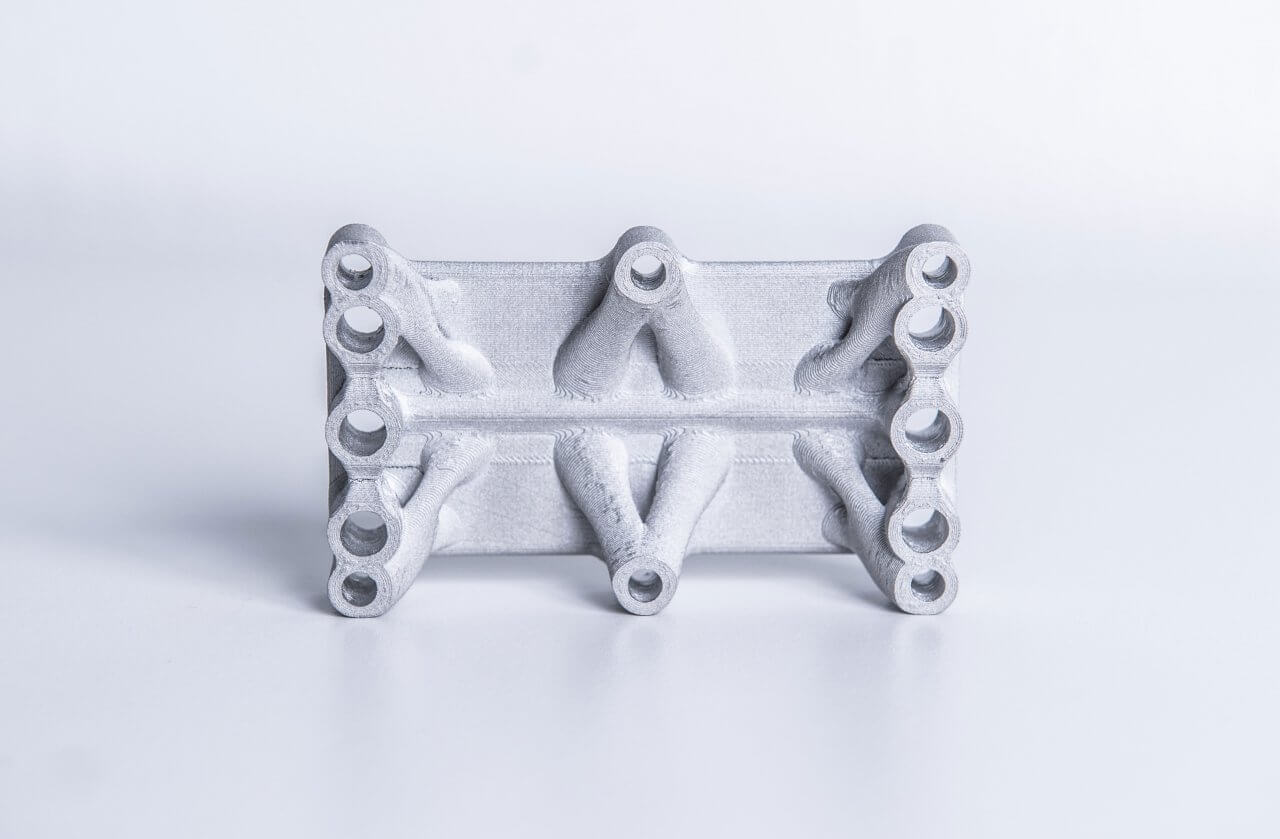

Um das neue Verfahren erfolgreich einsetzen zu können, müssen die Bauteile bereits bei der Konstruktion einer umfassenden Betrachtung unterzogen werden. „Es gilt Konstruktionsrichtlinien der Additiven Fertigung zu beachten und zeitgleich Kriterien des Sinterns, wie Schrumpfung und Stabilität, zu berücksichtigen“, erklärt Stephan Nießen, FFF Experte der ZAL GmbH. Im Fertigungsprozess sind hierfür verschiedene Arbeitsschritte notwendig: zunächst wird ein metallgefülltes Kunststoff-Filament mit einem herkömmlichen FFF-Drucker verarbeitet, wobei ein sogenannter Grünling aus einer Polymer-Metall-Mischung entsteht. In einem nächsten Arbeitsschritt wird dem Grünling beim „Entbindern“ der Kunststoff entfernt und das übrig gebliebene lose Metallpulver bei hohen Temperaturen „gesintert“, d.h. verdichtet. Im Endprodukt entsteht ein metallisches Bauteil mit einer Dichte von über 98% und einem gleichmäßigen Gefüge.

Aktuell wird das neue Druckverfahren in einem Forschungsprojekt für leichtgewichtige Brennstoffzellenstacks angewendet: im Forschungsprojekt „ALF – Additive Manufacturing Lightweight Fuel Cell“, das durch das Bundesministerium für Wirtschaft und Energie aufgrund des Beschlusses des Deutschen Bundestags gefördert wird. Ziel des Forschungsprojektes ist die Optimierung von Brennstoffzellenstacks in Hinblick auf Gewicht und Funktionalität.

Projektziel der ZAL GmbH ist, die Herstellung von Endplatten von Brennstoffzellenstacks nach dem FFF-Verfahren für metallische Bauteile. Hierfür entwickelt unser AM Team Endplatten-Designs, die eine 50 %ige Gewichteinsparung gegenüber konventionellen Endplatten versprechen. Getestet werden die Endplattendesigns durch den Projektpartner Zentrum für Brennstoffzellentechnologie (ZBT).

Bei Fragen zur Technologie, Material oder Prototypen sprechen Sie uns gerne an:

Additive Manufacturing

Dr.-Ing. Thorsten Scharowsky

Senior Development Manager

+49 40 248 595 132